毎度ヴェポライザーネタ…

毎日頭の中ぐるぐるいろんなこと考えてるのだけど、思いついたらささっとモデリングしてみて、検証。

(※完成記事追記あり)

可動部分の干渉などは問題ないと思うのだけど、ふわっと形になるだけな気がするこのシステム。

システムってほどじゃないけど。俵型のおにぎりを作る押し型みたいなのから思いつく。

開いた状態から多めに盛り、ギュッと閉めたらどうだろうか。

というわけでシャグコンプレッサーから派生したツールでした。

現物ができたらまたお披露目。

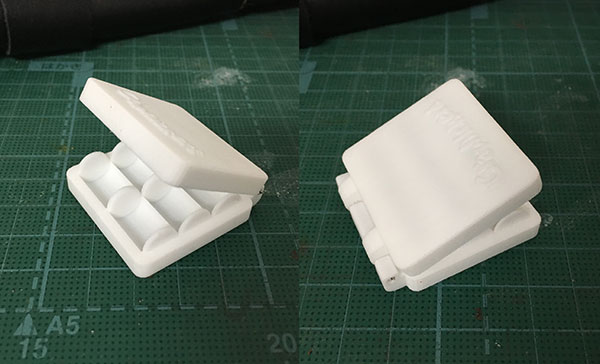

で、プリントができたのでお披露目。

シャグ6個ぶんなのでこんな大きさ、めっちゃコンパクト。

上ブタと下トレーに分かれる。接続には2mmのスチール棒(Relaxについてる掃除用の棒を流用)

もちろんロゴ入れんとあかんっしょ。

早速やってみる。プレッシャを与えるため多めに(てんこもりもり)シャグを入れて蓋をして指でぎゅっと圧縮。

だいぶ時間をかけて圧縮、蓋を開くと、こんばんわ俵孝太郎です、的な俵型に。

で取り出そうとつまむと….バララララー…

型はつけれるけど圧縮には限界があるっすよねー笑

こんばんはGraphicker’sさん。パイプビギナーと言います。

うまおじさんのブログにもコメントしておりますが、ポーレンプレッサーの記事を拝見し、私も製作してみましたのでブログ記事にまとめました。

https://asagaoseed.hatenablog.com/entry/2019/02/18/010122

ポーレンプレッサーのレビュー動画共に勉強になり、感謝致します。

当該記事へのリンクを掲載させて貰いましたが、問題ありましたら御連絡下さい。

追伸)昨晩もコメント投稿しましたが、失敗していたようなので再度投稿します。重複しておりましたら削除して下さい。

パイプビギナーさん、こんにちは!

すごくわかりやすく丁寧な記事、大変興味深く拝読いたしました。

完全に的を得た完成品ですね。中にも熱と空気を通すドローに適した中空にする構造が素晴らしいです。ヴェポユーザーにとってはシャグポンが課題ですよね。できればスマートに行きたい…。そこを叶える製品の製作に脱帽です。記事や動画の引用・リンクは全く問題ございません。

自身もガッチガチに固めてた方なんですが、コンダクションでは全然問題なく喫煙が可能でした。金属製でしたが度重なる酷使でネジ部分が破損してしまいました。

ここからの発展としてはペレットの量産ですかね笑

ご存知のようにペレットをつくる作業は楽かといえばそうでもないですよね。

今回の記事はそこを追求して製作して見ましたが見事撃沈、ただのシャグケースになってしまいました…。

こんかいのパイプビギナーさんの記事、また紹介させてください。

今後ともよろしくお願いいたします!

こんばんはGraphicker’sさん。

パイプビギナーことアサガオノタネです。(どっちがハンドルネームなんだ)

ガチガチのシャグペレット、憧れていました。時間が経っても緩くならず形崩れしないペレットを成形するのは、まだ難しいです。煙草葉のブレンドや銘柄にも依存するのかもしれません。

ペレットの量産は、言われるとおり単連のコンプレッサでは面倒な作業になりそうです。(今は楽しいですが) Graphicker’sさんの3連コンプレッサの写真も拝見しました。多連にするほど加圧荷重が必要になってくると思いますので、ガチガチペレットも更に大変な作業に・・・

ペレットケース、こんなにコンパクトだったのですね。成形したペレットを金属製シガレットケースに入れようとしたのですが中で遊んでしまい、このような仕切があれば良いのにと思っていました。

パイプビギナーことアサガオノタネさん、おはようございます。

パイプビギナーことアサガオノタネさんの1投目のコメント、なぜかスパムの分類に入っていました。申し訳有りません。

3DCADなど運用されるんですね、すごい!うちはデザイン業で、CADではなくポリゴンモデラーで製作しています。ですので正確性がちょっとアレですが、気に入ったものはデザインしては出力して遊んでいます。年末に激安コンシューマー向けの光造形機を導入したのですが、いまだ開封すらしておらず今の所外注でナイロン樹脂の出力しています。

今後レジンでの造形になりますがいろいろ作って見たいですね、ペレットケースいいですね。多分ニッチなところなんでしょうけど、なんか作って見ます。

あれですかね、だいたい昔の一箱基準で20個はいるのがいいんでしょうかねー^^

あと、記事の紹介ツイートさせていただきました。問題があればおっしゃってください。

こんばんは。

なるほど。確かに書き出しの一文がスパムフィルターに引っかかりそうな感じでしたね。失礼しました。

Twitterでも御紹介して頂き有り難う御座いました。お陰様でアクセスが伸びてくれました。

3Dプリンタは14年ぐらい前から試作用に運用していて、最初はABSの熱融解式、今はアクリル樹脂の光造形式になっています。光造形の方が分解能が高く、積層面の繋ぎ目や段差もスムースなので、今回のような嵌め合い精度に近いコンプレッサーを造形するなら適しているのかなと思います。

14年前とは!なかなか当時は貴重なものだったんでしょうね。ボクが出力サービスを利用し始めたのが9年前くらい、アクリル光造形でした。で4、5年前に初めて自分で導入したDaVinciはABS積層式のリーズナブルなもので、いろいろ可能性を見てきましたが、現在それ以下の値段で光造形機を手にすることができました。この分野の発展はすごいですね。

ドリチやボディー、ヴェポ周りのアクセサリー類のデザインをしようと導入しましたがいかんせん時間が….

レジンだとコンプレッサーには強度がダメでしょうね…これからもいろんな情報たのしみにしてます!